Библиотека КОМПАC-Shaft. Руководство пользователя

1. Создание и редактирование вала

1.1. Начало построения

Для упрощения и ускорения разработки чертежей, содержащих стандартные типовые детали, в КОМПАС-ГРАФИК созданы различные библиотеки.

Библиотека это приложение созданное для расширения стандартных возможностей КОМПАС-ГРАФИК, работающее в его среде и представляющее собой сложную подсистему автоматизированного проектирования, которая после выполнения проектных расчетов формирует готовые конструкторские документы.

Библиотека КОМПАC-Shaft 5 Plus позволяет не просто вставлять в чертежи изображения различных валов, но и произвести проектировочные и проверочные расчеты этих конструктивных элементов, автоматически создать для них таблицы параметров и технические требования.

"КОМПАC-Shaft 5 Plus" - это стандартное приложение Windows. Поэтому экран, который Вы видите после запуска системы, имеет многие стандартные атрибуты приложений Windows - заголовок окна с системным меню и пиктограммами минимизации, максимизации и закрытия окна, рамку для изменения размеров окна.

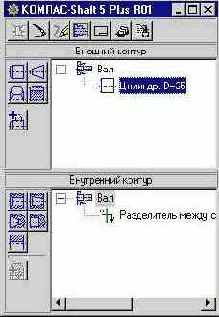

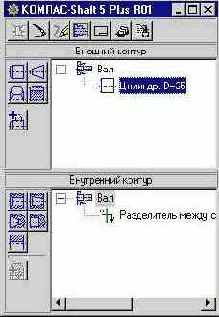

Внешний вид рабочего окна "КОМПАC-Shaft 5 Plus" показан ниже.

В верхней части окна диалога КОМПАC-Shaft 5 Plus находится панель управления.

На ней расположены кнопки с пиктограммами, предназначенные для быстрого вызова команд.

Окно диалога разделено на две области, в верхней области отображается дерево построения внешнего контура, а в нижней области – дерево построения внутреннего контура разрабатываемого вала. Если необходимо, можно изменить размеры областей - для этого нужно подвести курсор к линии разделяющей области (он примет форму двойной стрелки ), нажать левую кнопку мыши и перемещением, с нажатой кнопкой, изменить размер области.

В области внешнего и внутреннего контуров по мере построения будут отображаться пиктограммы построенных элементов.

Можно управлять деревом отображенных пиктограмм. Например, для того, чтобы свернуть изображения пиктограмм дополнительных элементов ступени вала в окне диалога, установите курсор на значке минус

рядом с наименованием ступени и щелкните левой кнопкой мыши. Повторный щелчок на этом символе (после сворачивания пиктограмм он отображается как плюс) приведет к развертыванию изображений пиктограмм.

Вал, разработанный в КОМПАC-Shaft 5 Plus, является макроэлементом

Для начала работы нужно сделать следующее:

1. Нажать кнопку Новый вал на Панели управления.

Затем выбрать тип вала и указать точку начала локальной системы координат вала.

После начала построения, в левой части окна диалога, отобразятся Инструментальные панели внешнего и внутреннего контуров, с расположенными на них кнопками, позволяющими выбрать тип ступеней вала, дополнительные элементы ступеней, произвести необходимые расчеты и т.д.

1.2. Выбор типа вала

|

После выбора типа нужно нажать клавишу <ENTER>. или щелкнуть левой кнопкой мыши на кнопке ОК .

Затем на поле чертежа следует указать точку начала создаваемой локальной системы координат (нажать клавишу <ENTER> или щелкнуть левой кнопкой мыши).

1.3. Редактирование вала

Все команды редактирования требуют предварительного выделения тех объектов, над которыми будет выполняться операция редактирования.

Для того, чтобы запустить редактирование объекта, созданного в КОМПАC-Shaft 5 Plus, нужно:

·

Дважды щелкнуть на нем левой кнопкой мыши (после этого на экране появится окно диалога КОМПАC-Shaft 5 Plus).

· Приступить к редактированию.

В процессе работы можно отредактировать любой элемент вала. При этом после задания новых параметров все связи внутри вала сохраняются.

Для того чтобы выполнить редактирование элемента создаваемого вала, необходимо:

· Активизировать в окне диалога КОМПАC-Shaft 5 Plus элемент объекта (щелкнуть левой кнопкой мыши на его наименовании).

Команда Редактирование баз данных

Позволяет выбрать из развернувшегося дополнительного меню базу данных для редактирования.

Команда Сохранить вал и выйти

Позволяет быстро выйти из диалога прикладной библиотеки с сохранением всех введенных и измененных параметров.

1.5. Команды контекстно-зависимого меню

|

Команда Переименовать

Позволяет выполнить переименование выбранного объекта. После вызова команды на экране появляется диалог, в нем необходимо указать новое имя объекта и нажать кнопку ОК или отказаться от диалога - нажать Отмена.

Команда Отредактировать

Позволяет выполнить редактирование выбранного объекта. После вызова команды на экране появляется диалог редактирования выбранного объекта. В нем следует произвести изменения и нажать кнопку ОК или отказаться от диалога - нажать Отмена.

Команда Разделить на две...

Активизируется только при выборе для редактирования какой-либо ступени вала и позволяет выполнить ее разделение, при этом, привязанные к данной ступени дополнительные элементы остаются в ее левой части. После вызова команды на экране появляется диалог, в котором по умолчанию предлагается разделение ступени на два равных участка, следует ввести необходимые параметры и нажать кнопку ОК или отказаться от диалога - нажать Отмена.

Команда Удалить

Позволяет выполнить удаление выбранного объекта.

1.6. Базы данных

1.6.1. Редактирование баз данных

Команда Редактирование баз данных запускается кнопкой на панели управления

После вызова команды на экран выводится дополнительное меню со списком имеющихся баз данных. Перемещением курсора выберите наименование необходимой базы и щелкните левой кнопкой мыши.

1.6.2. Подшипники

1.6.2.1. База данных: Подшипники

Вызывается из развернувшегося дополнительного меню, после нажатия кнопки

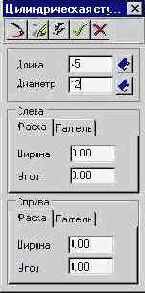

1.6.2.2. База данных: Шариковые радиальные подшипники качения

Вызывается из развернувшегося дополнительного меню, после нажатия кнопки

При вызове команды на экран выводится окно диалога со списком имеющихся в базе шариковых радиальных подшипников качения. В левой части окна диалога, на панели инструментов, расположены кнопки с пиктограммами для вызова команд. В строке текущего состояния, расположенной в нижней части экрана, показана масса активного элемента.

|

Для перемещений в окнах диалога, вызываемых нижеописанными командами, можно использовать клавишу <Tab>.

Команда Создать новый

Вызывается нажатием клавиши <F2> или кнопкой на панели инструментов окна диалога.

При создании элемента следует ввести необходимые параметры.

Опция Применяемость включается в том случае, если данный элемент уже используется в каких-либо проектах и отображается на экране в виде зеленой галочки перед номером этого элемента.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ.

Команда Изменить

· Выберите элемент для редактирования.

· Команда Изменить

вызывается нажатием клавиши <F4> или кнопкой на панели инструментов окна диалога.

После вызова команды на экран выводится диалог редактирования выбранного элемента. В нем следует отредактировать необходимые параметры

После задания параметров нажмите кнопку Да

. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ .

Команда Копировать

Вызывается нажатием клавиши <F5> или кнопкой на панели инструментов окна диалога.

Команда дает возможность скопировать выбранный элемент при условии изменения обозначения элемента.

После задания параметров нажмите кнопку Да

. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ .

Команда Удалить

Вызывается нажатием клавиши <F8> или кнопкой на панели инструментов окна диалога.

Для удаления элемента нажмите кнопку Да . Для отказа от удаления нажмите кнопку Отказ

.

1.7. Внешний контур

1.7.1. Построение Внешнего контура

На инструментальной панели внешнего контура находятся кнопки с пиктограммами, позволяющие выбрать различные ступени вала.

Для запуска команды соответствующей кнопкой подведите к ней курсор и щелкните левой кнопкой мыши.

В процессе построения Вы можете менять расположение созданных ступеней относительно друг друга, для этого нужно:

1. Подвести курсор к наименованию ступени, которую нужно переместить и нажать левую кнопку мыши.

2. Не отпуская кнопки, переместить курсор до выделения той ступени, перед которой Вы желаете поставить перемещаемую ступень.

3. Отпустить кнопку мыши. При этом надо отметить, что перемещение произойдет со всеми дополнительными элементами, которые привязаны к данной ступени.

4. Для того, чтобы увидеть на чертеже результаты перемещения, нужно нажать кнопку Перестроить на Панели управления

Команды построения внешнего контура:

· Команда Цилиндрическая ступень внешнего контура

· Команда Коническая ступень внешнего контура

· Команда Шестигранник

· Команда Элементы механических передач

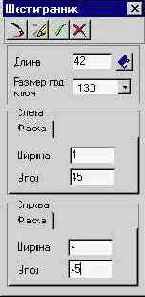

1.7.2. Команда Шестигранник

Для вызова команды щелкните левой кнопкой мыши на кнопке Шестигранник на инструментальной панели внешнего контура.

В верхней части диалога находятся кнопки управления окном диалога, они идентичны по своему назначению кнопкам панели управления

Опции диалога

Ввести значение Длины можно двумя способами:

· Ввести значения с клавиатуры, перемещаясь по опциям диалога с помощью клавиши <Tab>.

· Выбрать значения из базы. Для этого необходимо подвести курсор к кнопке с пиктограммой

Далее выберите остальные параметры построения.

Опция Фаска/Галтель позволяет задать параметры построения фаски (Ширина/Угол) и галтели (Радиус) и выбрать сторону построения фаски/галтели (двустороннее или одностороннее построение).

панели управления диалога.

Диалог будет закрыт, а на экране и в области внешнего контура, отобразится выбранный Вами вариант ступени.

Для выхода из диалога, без сохранения выбранных значений, щелкните на кнопке ОТКАЗ или клавишу <Esc>.

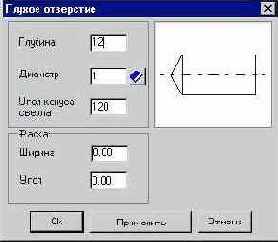

1.7.3. Цилиндрическая ступень

1.7.3.1. Команда Цилиндрическая ступень

Для вызова команды щелкните левой кнопкой мыши на кнопке Цилиндрическая ступень на инструментальной панели внешнего контура.

После вызова команды на экран выводится диалог задания параметров.

Опции диалога

Команда Перестроить

Позволяет просмотреть результаты изменений, выполненных с элементами, не выходя из диалога.

Команда Обновить изображение

Обновляет изображение в активном окне без изменения масштаба.

В процессе выполнения каких-либо команд или редактирования на экране могут остаться вспомогательные линии, так называемый "мусор", для их удаления с экрана нажмите кнопку Обновить изображение.

Команда Фантомное построение

Позволяет ввести параметры ступени фантомно-динамическим способом. При этом основные параметры построения отображаются в уменьшенном окне диалога. После завершения фантомного построения при необходимости можно отредактировать значения.

Отказаться от команды можно нажав клавишу <Esc> или кнопку

Ввести значения Длина и Диаметр можно двумя способами:

·

· Выбрать значения из базы. Для этого необходимо подвести курсор к кнопке с пиктограммой

Значение Диаметр можно взять с чертежа. Для этого нужно подвести курсор к области ввода значения диаметра и щелкнуть правой кнопкой мыши. В появившемся меню, левой кнопкой, активизировать опцию

Опция Фаска/Галтель позволяет задать параметры построения фаски (Ширина/Угол) и галтели (Радиус) и выбрать сторону построения фаски/галтели (двустороннее или одностороннее построение)

После этого щелкните на кнопке ОК панели управления диалога.

Диалог будет закрыт, а на экране и в области внешнего контура, отобразится выбранный Вами вариант ступени.

Для выхода из диалога, без сохранения выбранных значений, щелкните на кнопке ОТКАЗ.

На цилиндрической ступени внешнего контура возможно построение дополнительных элементов.

Кнопка Дополнительные элементы ступеней

внешнего контура становится активной только в том случае, если выделена какая-либо ступень вала внешнего контура.

Для вызова команды щелкните левой кнопкой мыши на кнопке Дополнительные элементы ступеней на инструментальной панели внешнего контура.

После вызова команды на экран выводится меню со списком дополнительных элементов ступеней.

При перемещении по нему курсора разворачиваются подменю со списками типов дополнительных элементов.

Выберите тип дополнительного элемента и щелкните на нем левой кнопкой мыши.

При этом надо отметить, что для каждого вида ступени выводятся дополнительные элементы, относящиеся только к данному виду ступени.

Дополнительные элементы цилиндрической ступени внешнего контура:

· Канавка

· Подшипники

· Кольцевые пазы

· Резьба

· Шлицы

· Шпоночный паз

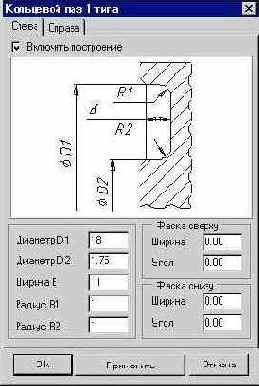

1.7.3.2. Команда Кольцевые пазы

Для вызова команды

·

Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Кольцевые пазы, при этом разворачивается дополнительное меню с различными типами кольцевых пазов. Выберите тип кольцевого паза и щелкните на нем левой кнопкой мыши.

|

Диалог состоит из двух страниц - построение пазов слева и справа.

При включении опции Включить построение, становится доступным ввод и редактирование параметров построения кольцевого паза. В окне диалога будут предложены ближайшие значения параметров, автоматически подобранные к заданному диаметру активной ступени вала. Значения диаметра можно задать двумя способами:

· ввести значение с клавиатуры;

· снять с чертежа - для этого нужно подвести курсор к области ввода значения диаметра и щелкнуть правой кнопкой мыши. В появившемся меню, левой кнопкой, активизировать опцию

При необходимости построения симметричных пазов с левой и правой сторон вала, можно задать одинаковые значения диаметров пазов с обеих сторон следующим способом:

· подвести курсор к области ввода значения диаметра, ширины или радиуса, и щелкнуть правой кнопкой мыши. В появившемся меню, левой кнопкой, активизировать нужную опцию.

Опция Применить позволяет просмотреть результаты построения, не выходя из диалога.

После задания параметров нажмите кнопку Да

. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

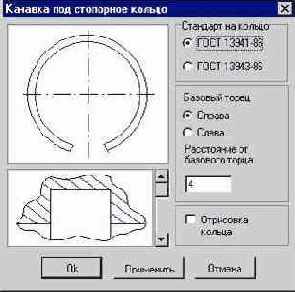

1.7.3.3. Команда Канавка

Команда Канавка позволяет построить в текущем виде канавку под стопорное кольцо.

Для вызова команды

·

Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели того контура, в котором производите построения

внешнего контура

внутреннего контура

· В развернувшемся меню выберите курсором команду Канавка и щелкните левой кнопкой мыши.

Опции диалога

Опция Стандарт на кольцо позволяет выбрать тип кольца по действующим стандартам.

Опция Базовый торец позволяет определить положение канавки относительно выбранного базового торца.

Расстояние от базового торца можно взять с чертежа. Для этого нужно подвести курсор к области ввода значения и щелкнуть правой кнопкой мыши. В появившемся меню, левой кнопкой, активизировать опцию

Опция Отрисовка кольца позволяет выполнить чертеж с отрисовкой стопорного кольца. Для выполнения отрисовки необходимо включить данную опцию.

В левой нижней области окна диалога показан вид канавки. Для того чтобы изменить его нужно щелкнуть на слайде правой кнопкой мыши или два раза левой кнопкой. На экране появится развернутое меню видов канавки, перемещением курсора выберите нужный вид, и щелкните на нем левой кнопкой мыши.

Опция Применить позволяет просмотреть результаты построения, не выходя из диалога.

После задания параметров нажмите кнопку Да

. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

1.7.3.4. Команда Подшипники

Для вызова команды

·

Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура,

внешнего контура

· В развернувшемся меню выберите курсором команду Подшипники, при этом разворачивается дополнительное меню с различными типами подшипников. Выберите тип подшипника и щелкните левой кнопкой мыши.

|

Опции диалога

Опция Вариант привязки позволяет выбрать способ привязки подшипника к валу.

Выберите тип паза и щелкните левой кнопкой мыши.

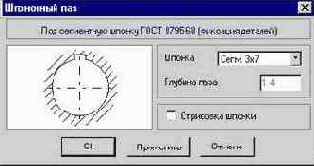

Возможно построение следующих типов шпоночных пазов:

· Шпоночный паз под призматическую шпонку;

· Шпоночный паз под призматическую высокую шпонку;

· Шпоночный паз под сегментную шпонку (передача крутящего момента);

· Шпоночный паз под сегментную шпонку (фиксация элементов).

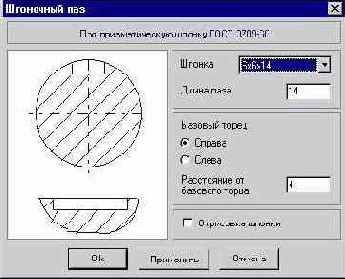

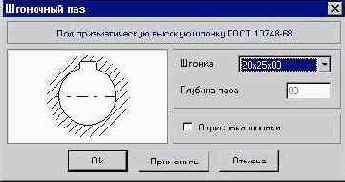

1.7.3.7.2. Шпоночный паз под призматическую шпонку

Для вызова команды

·

Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Шпоночный паз, при этом разворачивается дополнительное меню с различными типами пазов. Выберите тип паза и щелкните левой кнопкой мыши.

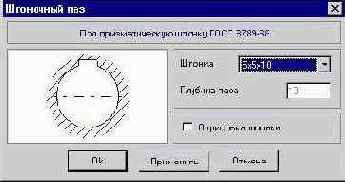

|

Опции диалога

Опция Шпонка позволяет выбрать тип шпонки. Предлагаемые значения шпонок зависят от размера ступени.

Опция Длина паза позволяет задать длину паза.

Опция Базовый торец позволяет определить положение шпонки относительно выбранного базового торца.

Опция Отрисовка шпонки позволяет выполнить чертеж с отрисовкой шпонки. Для ее выполнения необходимо включить данную опцию.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Для шпоночного паза под призматическую шпонку возможно построение следующих дополнительных элементов:

· Профиль шпоночного паза

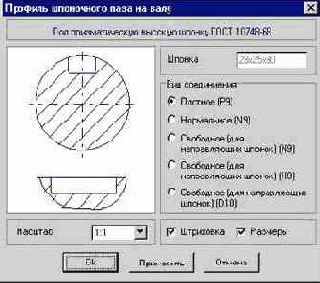

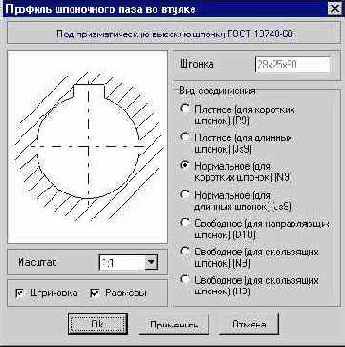

1.7.3.7.3. Профиль шпоночного паза под призматическую шпонку

Для вызова команды

·

Выделите дополнительный элемент Шпоночный паз.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Профиль шпоночного паза и щелкните левой кнопкой мыши.

|

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

1.7.3.7.4. Шпоночный паз под призматическую высокую шпонку

Для вызова команды

·

Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Шпоночный паз, при этом разворачивается дополнительное меню с различными типами пазов. Выберите тип паза и щелкните левой кнопкой мыши.

|

Опция Шпонка позволяет выбрать тип шпонки. Предлагаемые значения шпонок зависят от размера ступени.

Опция Длина паза позволяет задать длину паза.

Опция Базовый торец позволяет определить положение шпонки относительно выбранного базового торца.

Опция Отрисовка шпонки позволяет выполнить чертеж с отрисовкой шпонки. Для ее выполнения необходимо включить данную опцию.

После задания параметров нажмите кнопку Да.

Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Для шпоночного паза под призматическую высокую шпонку возможно построение следующих дополнительных элементов:

· Профиль шпоночного паза.

1.7.3.7.5. Профиль шпоночного паза под призматическую высокую шпонку

Для вызова команды

·

Выделите дополнительный элемент Шпоночный паз.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Профиль шпоночного паза и щелкните левой кнопкой мыши.

|

|

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

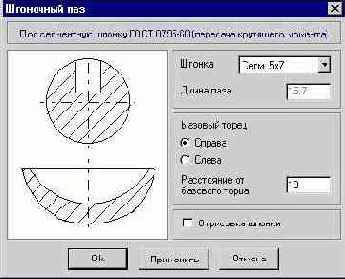

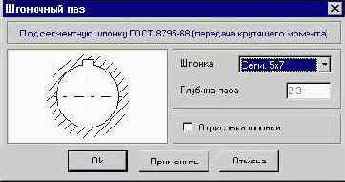

1.7.3.7.6. Шпоночный паз под сегментную шпонку (передача крутящего момента)

Для вызова команды

· Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Шпоночный паз, при этом разворачивается дополнительное меню с различными типами пазов. Выберите тип паза и щелкните левой кнопкой мыши.

|

Опция Шпонка позволяет выбрать тип шпонки. Предлагаемые значения шпонок зависят от размера ступени.

Опция Длина паза показывает длину паза.

Опция Базовый торец позволяет определить положение шпонки относительно выбранного базового торца.

Опция Отрисовка шпонки позволяет выполнить чертеж с отрисовкой шпонки. Для ее выполнения необходимо включить данную опцию.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Для шпоночного паза под сегментную шпонку возможно построение следующих дополнительных элементов:

· Профиль шпоночного паза.

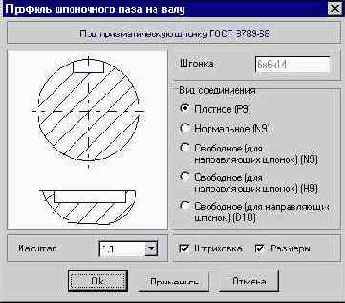

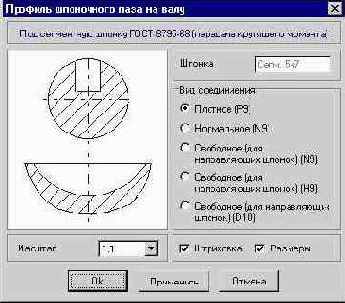

1.7.3.7.7. Профиль шпоночного паза под сегментную шпонку (передача крутящего момента)

Для вызова команды

·

Выделите дополнительный элемент Шпоночный паз.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Профиль шпоночного паза и щелкните левой кнопкой мыши.

|

В окне диалога вы можете выбрать вид соединения, масштаб и способ отрисовки шпоночного паза.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

1.7.3.7.8. Шпоночный паз под сегментную шпонку (фиксация элементов)

Для вызова команды

·

Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Шпоночный паз, при этом разворачивается дополнительное меню с различными типами пазов. Выберите тип паза и щелкните левой кнопкой мыши.

|

Опция Шпонка позволяет выбрать тип шпонки. Предлагаемые значения шпонок зависят от размера ступени.

Опция Длина паза показывает длину паза.

Опция Базовый торец позволяет определить положение шпонки относительно выбранного базового торца.

Опция Отрисовка шпонки позволяет выполнить чертеж с отрисовкой шпонки. Для ее выполнения необходимо включить данную опцию.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Для шпоночного паза под сегментную шпонку возможно построение следующих дополнительных элементов:

· Профиль шпоночного паза.

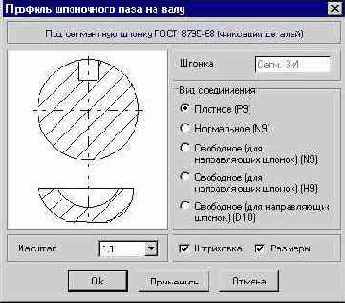

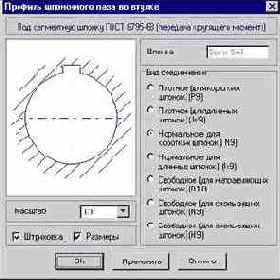

1.7.3.7.9. Профиль шпоночного паза под сегментную шпонку (фиксация элементов)

Для вызова команды

·

Выделите дополнительный элемент Шпоночный паз.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Профиль шпоночного паза и щелкните левой кнопкой мыши.

|

В окне диалога вы можете выбрать вид соединения, масштаб и способ отрисовки шпоночного паза.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

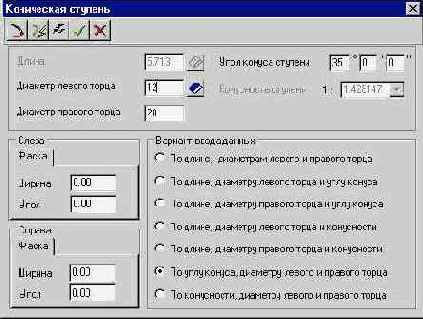

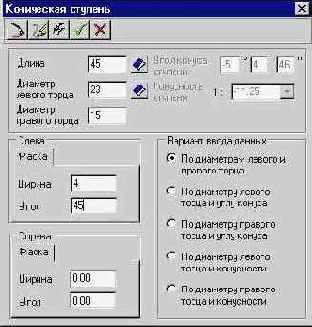

1.7.4. Коническая ступень внешнего контура

1.7.4.1. Команда Коническая ступень

Для вызова команды щелкните левой кнопкой мыши на кнопке Коническая ступень на инструментальной панели внешнего контура.

|

|

Команда Перестроить

Позволяет просмотреть результаты изменений, выполненных с элементами не выходя из диалога.

Команда Обновить изображение

Обновляет изображение в активном окне без изменения масштаба.

В процессе выполнения каких-либо команд или редактирования на экране могут остаться вспомогательные линии, так называемый "мусор", для их удаления с экрана нажмите кнопку Обновить изображение.

Команда Фантомное построение

Позволяет ввести параметры ступени фантомно-динамическим способом. При этом основные параметры построения отображаются в уменьшенном окне диалога. После завершения фантомного построения при необходимости можно отредактировать значения.

Отказаться от команды можно нажав клавишу <Esc> или кнопку

Ввести значения Длина и Диаметр левого торца

можно двумя способами:

· Ввести значения с клавиатуры, перемещаясь по опциям диалога с помощью клавиши <Tab>.

· Выбрать значения из базы. Для этого необходимо подвести курсор к кнопке с пиктограммой

В выведенном списке значений выбрать нужное и зафиксировать его (нажать клавишу <ENTER>. или щелкнуть на нем два раза левой кнопкой мыши).

Значение диаметров левого и правого торцов можно взять с чертежа. Для этого нужно подвести курсор к области ввода значения диаметра и щелкнуть правой кнопкой мыши. В появившемся меню, левой кнопкой, активизировать опцию

Далее задайте остальные параметры построения.

Опция Фаска/Галтель позволяет задать параметры построения фаски (Ширина/Угол) и галтели (Радиус) и выбрать сторону построения фаски/галтели (двустороннее или одностороннее построение).

Опция Вариант ввода данных позволяет выбрать один из вариантов ввода параметров. В зависимости от выбранного варианта становятся доступными для ввода параметров опции диалога, относящиеся к этому варианту.

После этого щелкните на кнопке ОК панели управления диалога.

Диалог будет закрыт, а на экране и в области внешнего контура, отобразится выбранный Вами вариант ступени.

Для выхода из диалога, без сохранения выбранных значений, щелкните на кнопке ОТКАЗ или клавишу <Esc>.

На конической ступени внешнего контура возможно построение дополнительных элементов:

· Кольцевые пазы.

1.7.4.2. Команда Кольцевые пазы

Для вызова команды

·

Выделите ступень вала.

· Нажмите кнопку Дополнительные элементы ступеней на инструментальной панели внешнего контура

внешнего контура

· В развернувшемся меню выберите курсором команду Кольцевые пазы, при этом разворачивается дополнительное меню с различными типами кольцевых пазов. Выберите тип кольцевого паза и щелкните на нем левой кнопкой мыши.

После вызова команды на экране появится окно диалога Кольцевой паз, в нем задайте параметры необходимые для построения.

Диалог состоит из двух страниц - построение пазов слева и справа.

При включении опции Включить построение

становится доступным ввод и редактирование параметров построения кольцевого паза. В окне диалога будут предложены ближайшие значения параметров, автоматически подобранные к заданному диаметру активной ступени вала. Значения диаметра можно задать двумя способами:

· ввести значение с клавиатуры;

· снять с чертежа - для этого нужно подвести курсор к области ввода значения диаметра и щелкнуть правой кнопкой мыши. В появившемся меню, левой кнопкой, активизировать опцию

При необходимости построения симметричных пазов с левой и правой сторон вала, можно задать одинаковые значения диаметров пазов с обеих сторон следующим способом:

· подвести курсор к области ввода значения диаметра, ширины или радиуса, и щелкнуть правой кнопкой мыши. В появившемся меню, левой кнопкой, активизировать нужную опцию.

Опция Применить позволяет просмотреть результаты построения, не выходя из диалога.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

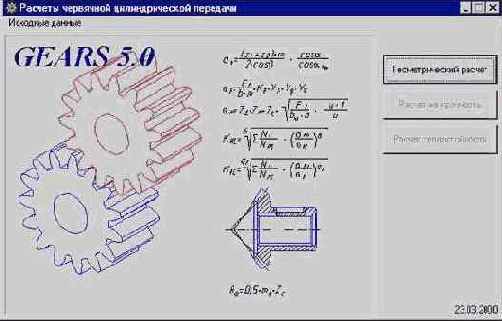

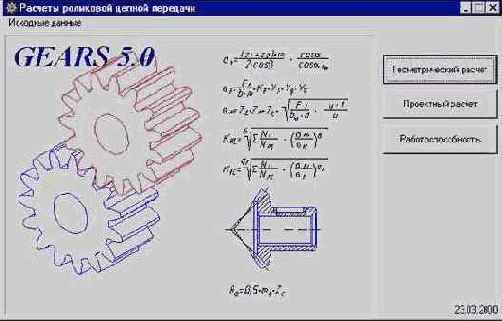

1.7.5. Элементы механических передач

1.7.5.1. Команда Элементы механических передач

Настоящая программа распространяется на зубчатые цилиндрические эвольвентные передачи внешнего зацепления с постоянным передаточным отношением, зубчатые колеса которых соответствуют исходным контурам с равными делительными номинальными толщиной зуба и шириной впадины, без модификации головки зуба, при обработке колес исходной производящей рейкой или долбяком.

Для вызова команды щелкните левой кнопкой мыши на кнопке

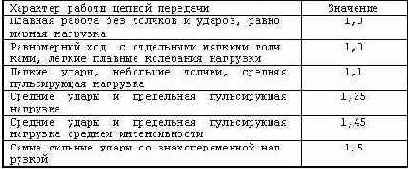

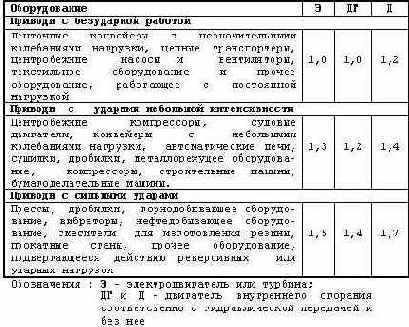

После вызова команды на экран выводится дополнительное меню со списком элементов механических передач. Выберете вид механической передачи для проведения дальнейшего расчета.

Примечание:

Если во время проведения расчета промежуточные результаты высвечиваются красным цветом, следовательно, их значения не соответствуют заданным системным параметрам. В данных случаях необходимо проверить правильность заданных параметров.

Возможен расчет и построение следующих элементов механических передач:

· Шестерня цилиндрической зубчатой передачи;

· Шестерня конической передачи с круговыми зубьями;

· Шестерня конической передачи с прямыми зубьями;

· Червяк цилиндрической червячной передачи;

· Червячное колесо цилиндрической червячной передачи;

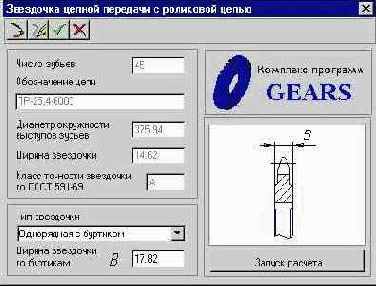

· Звездочка цепной передачи с роликовой цепью;

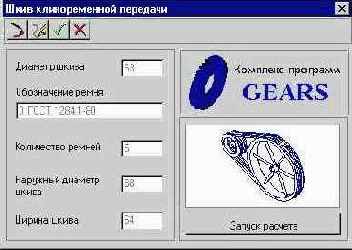

· Шкив клиноременной передачи.

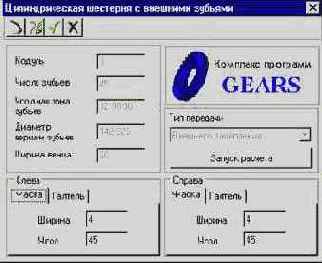

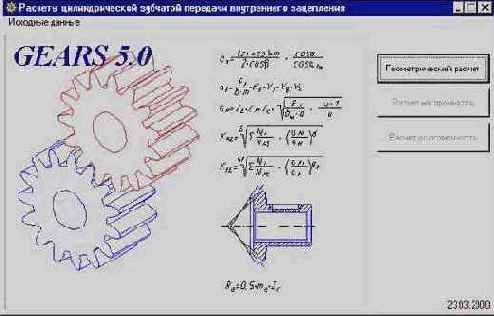

1.7.5.2. Шестерня цилиндрической зубчатой передачи

1.7.5.2.1. Команда Шестерня цилиндрической зубчатой передачи

Для вызова команды щелкните левой кнопкой мыши на кнопке

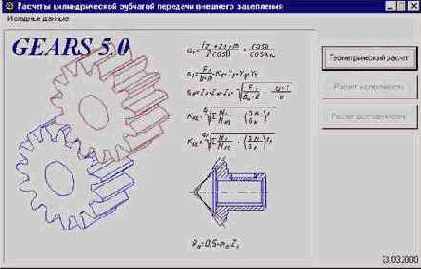

После вызова команды на экран выводится диалоговое окно, в котором устанавливаются параметры необходимые для расчета цилиндрической шестерни с внешними зубьями.

Для запуска расчета цилиндрической зубчатой передачи нужно сделать следующее:

· Задать параметры опции Фаска/Галтель, если это необходимо;

· Выбрать тип передачи;

· Нажать кнопку Запуск расчета.

Предусмотрено 3 вида расчетов выполняемых последовательно.

Геометрический расчет( ГОСТ 16532-70 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии")

Расчет на прочность( ГОСТ 21354-87 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность")

Расчет на долговечность (производится по методу эквивалентных напряжений)

Линейные размеры задаются в мм, а угловые - градус, минута, секунда.

Существует возможность сохранения исходных данных для расчетов в файлах, как через главное меню основного окна программы, так и непосредственно при выполнении расчетов.

Сохраненные исходные данные могут быть загружены в задачу.

При загрузке расчета из КОМПАС-Shaft Plus данные будут переданы автоматически из модели тела вращения.

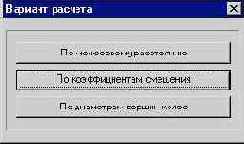

Геометрический расчет.

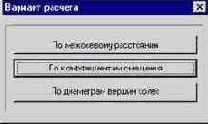

Предусмотрено 3 варианта задания исходных данных :

1.Задано межосевое расстояние aw

2.Заданы коэффициенты смещения x1, x2

3.Заданы диаметры вершин колес da1, da2

Вариант 1: По заданному aw определяется суммарный коэффициент смещения x , значение которого разбивается на x1 и x2.

Вариант 2: По заданным x1 и x2 определяется aw.

В программе по рекомендациям ГОСТ 16532-70 принимаются начальные значения коэффициентов смещения :

- при z > 30 x = 0;

- при 20 < z < 30 x = 0.3;

- при z < 20 x = 0.5, но при этом считается минимально допустимое значение

смещения xmin , и в случае если xmin > x, принимается xmin.

Вариант 3: По заданным диаметрам вершин колес и модулю определяются x1

и x2

.

Расчет геометрии выполняется по ГОСТ 16532-70 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет геометрии".

Поля ввода исходных данных располагаются на 2 страницах.

Переход на вторую страницу и выполнение непосредственно расчета, может быть осуществлен только после заполнения всех данных на первой странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных на первой странице

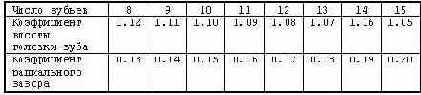

1.Модуль.

Значения стандартизованы, но может быть введено и произвольное значение.

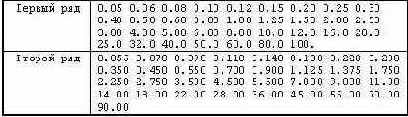

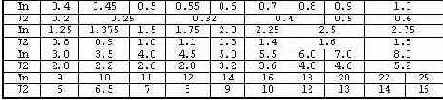

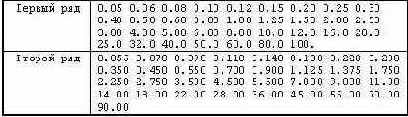

Значения модулей по ГОСТ 9563-60

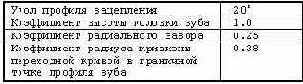

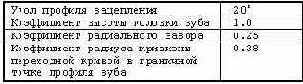

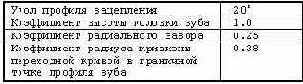

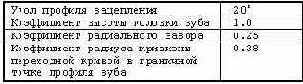

2. Стандартный исходный контур (ГОСТ 13755-68)

PS: Для шестеренчатых насосов рекомендован нестандартный

исходный контур (Е.М.Юдин Шестеренчатые насосы, с.135)

Возможно подрезание зуба и коэффициент перекрытия < 1.2

3. Коэффициент смещения исходного контура

(В случае выбора второго варианта расчета)

Может быть рассчитан автоматически (клавиша <F3> или кнопка

- при z > 30 x = 0;

- при 20 < z < 30 x = 0.3;

- при z < 20 x = 0.5, но при этом считается минимально допустимое значение

смещения xmin , и в случае если xmin > x, принимается xmin.

4. Диаметр ролика (шарика)

Может быть подобран автоматически (клавиша <F3> или кнопка

При нажатии клавиши <F10> одновременно выполняются расчеты коэффициентов смещения и подбираются диаметры ролика (шарика) для шестерни и колеса.

5. Вид обработки

В случае смены вида обработки на долбяк, необходимо будет выбрать число зубьев долбяка. Выбор осуществляется в специализированном диалоге (кнопка

При этом, если передача косозубая, то угол наклона зубьев будет установлен в соответствие с углом наклона зубьев долбяка.

Особенности ввода некоторых данных на второй странице

1. Коэффициент смещения исходного контура

В случае выбора первого варианта расчета (по межосевому расстоянию) на второй странице вводятся значения коэффициентов смещения с учетом суммарного коэффициента смещения. При этом, используя выпадающее меню можно выполнить:

- расчет X1 по X2

- расчет X2 по X1

- расчет X1 и X2 из условия равнопрочности зубьев шестерни и колеса

2. Диаметр вершин зубьев со срезом

Должен быть всегда равен или меньше номинального (расчетного) диаметра вершин зубьев.

Кнопки

В результате геометрического расчета определяются основные геометрические параметры, выполняется расчет размеров для контроля и делается проверка качества зацепления по геометрическим показателям. В случае невыполнения каких-нибудь показателей качества зацепления выдаются информационные сообщения с рекомендациями по дальнейшим действиям.

После проведения расчета, его результаты будут показаны в левой верхней части окна диалога в качестве справочных данных.

Расчет на прочность.

Расчет на прочность зубчатых колес внешнего зацепления при действии максимальной нагрузки выполняется по ГОСТ 21354-87 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность".

Поля ввода исходных данных располагаются на 1 странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных

1.Вариант схем расположения передачи

Выбор осуществляется в специализированном диалоге (кнопка

2.Материал зубчатых колес

Марка материала может быть выбрана из базы данных (кнопка

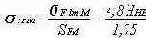

3.Допускаемые напряжения по контакту

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

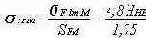

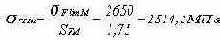

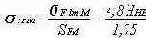

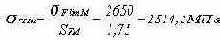

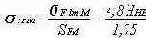

- для зубьев, подвергнутых нормализации, улучшению или закалке

где

- для зубьев цементованных

где

- для зубьев азотированных

где

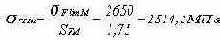

4.Допускаемые напряжения по изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

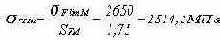

- для легированных и углеродистых сталей при нормализации или улучшении

где

- для легированных сталей, содержащих никель более 1%, при цементации

5.Твердость активных поверхностей зубьев

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

6.Расчетная нагрузка

Задается на ведущем колесе.

Кнопки

В результате расчета определяются коэффициенты запаса по контактным напряжениям и напряжениям изгиба.

Схемы передач.

Выбор номера схемы осуществляется непосредственным изменением значения в поле ввода, или по щелчку на изображении соответствующей схемы (например, рядом с цифрой на рисунке).

Расчет на долговечность.

Расчет долговечности производится по методу эквивалентных напряжений.

Поля ввода исходных данных располагаются на 2 страницах.

Данные на странице "предмет расчета" ( описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных на первой странице

1.Предел выносливости по контакту

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

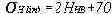

- при HB < 350 , нормализации или улучшении

- при HRC > 56 , цементации или нитроцементации

2.Предел выносливости по изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Предел выносливости по изгибу, соответствующий базовому числу циклов перемены напряжений, принимается по таблице ГОСТ 21354-87 в зависимости от марки материала и вида термообработки.

3.Количество сателлитов

Если простая передача, то количество сателлитов = 1. Для планетарной передачи количество сателлитов задается для того, чтобы пересчитать количество циклов солнечной шестерни.

4.Коэффициент ограничения усталостных повреждений по контакту и изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

По умолчанию задается 0.6, но значение может быть изменено при вводе

5.Коэффициент запаса прочности (безопасности) по контакту SH.

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Для зубчатых колес с однородной структурой материала SH=1,1. Для зубчатых колес с поверхностным упрочнением SH=1,2.

Для передач, выход из строя которых связан с тяжелыми последствиями, рекомендуется приведенные значения увеличивать до 1,25 и 1.35 соответственно.

6.Коэффициент запаса прочности (безопасности) по изгибу SF.

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Коэффициент учитывает нестабильность свойств материала зубчатых колес и ответственность зубчатой передачи. Выбирается в зависимости от марки материала, способа термической и химико-термической обработки и заданной вероятности не разрушения по таблице ГОСТ 21354-87.

Так, для сталей 18ХГТ, 12Х2Н4А, 20Х2Н4А, 12ХНЗА, 20ХН3А, 30ХН3А (цементация) - SF=1,55, а для сталей 38ХС, 45Х, 45 (нормализация, улучшение) - SF=1,75.

7. Показатель кривой выносливости qH

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Начальные значения принимаются:

по контакту - qH =6,

по изгибу - qF =6 - для колес с твердостью поверхности зубьев HB < 350, а

также для колес, закаленных при нагреве ТВЧ с обрывом

закаленного слоя у переходной поверхности, и зубчатых

колес со шлифованной переходной поверхностью

независимо от твердости и термообработки

qF =9 - для колес с не шлифованной переходной поверхностью при

твердости поверхности зубьев HB > 350 и чугунных колес

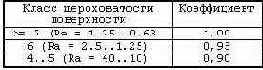

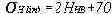

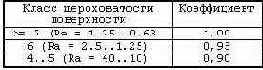

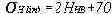

8. Коэффициент, учитывающий шероховатость

Определяется по тому из сопряженных колес, зубья которого имеют более грубые поверхности, т.е. в зависимости от класса шероховатости поверхности. Значения его следующие:

По умолчанию задается 1,0.

9. Базовое число циклов при изгибе

По умолчанию задается NFO= 4

млн. циклов.

Особенности ввода некоторых данных на странице "Режимы нагружения"

Исходная нагрузка для "контакта" и "изгиба" вводится отдельно, но по умолчанию принимается равной.

Кнопки

В результате определяется расчетный ресурс при расчете на контактную долговечность и долговечность при изгибе (в км., часах или циклах).

Далее возможно построение дополнительных элементов цилиндрической шестерни с внешними зубьями:

· Таблица параметров (цилиндрическая шестерня с внешними зубьями)

· Профиль внешних эвольвентных зубьев

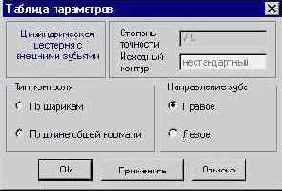

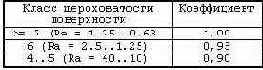

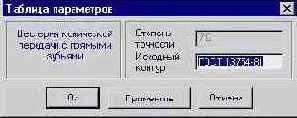

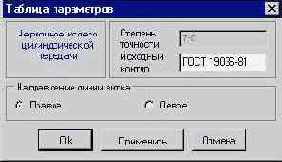

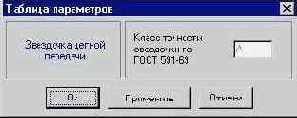

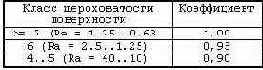

1.7.5.2.2. Команда Таблица параметров (цилиндрическая шестерня с внешними зубьями)

Команда позволяет задать параметры для создания таблицы расчетов цилиндрической шестерни с внешними зубьями.

|

Опции диалога:

Опция Степень точности позволяет задать или изменить степень точности.

Опция Исходный контур позволяет задать исходный контур шестерни по нормативам.

Опция Тип контроля позволяет выбрать способ контроля.

Опция Направление зуба позволяет выбрать направление зубьев шестерни.

Опция Применить позволяет просмотреть результаты построения, не выходя из диалога.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

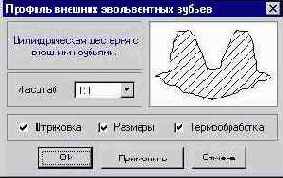

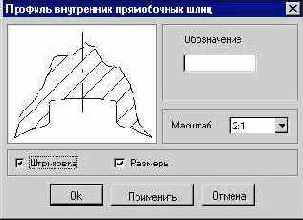

1.7.5.2.3. Команда Профиль внешних эвольвентных зубьев

Для вызова команды

·

Выделите дополнительный элемент Шестерня.

· Нажмите кнопку Дополнительные элементы ступеней на Инструментальной панели внешнего контура

· В развернувшемся меню выберите курсором команду Профиль зубьев и щелкните левой кнопкой мыши.

|

Опции диалога

Опция Масштаб позволяет выбрать масштаб изображения профиля зубьев на чертеже.

Опция Штриховка позволяет выполнить чертеж профиля зубьев с отрисовкой штриховки.

Опция Размеры позволяет выполнить чертеж профиля с простановкой размеров. Для простановки размеров необходимо включить данную опцию.

Опция Термообработка позволяет показать на чертеже поверхность, подвергающуюся термообработке.

Опция Применить позволяет просмотреть результаты построения, не выходя из диалога.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

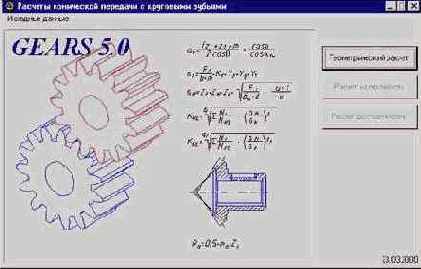

1.7.5.3. Шестерня конической передачи с круговыми зубьями

1.7.5.3.1. Команда Шестерня конической передачи с круговыми зубьями

Настоящая программа распространяется на зубчатые конические передачи с круговыми зубьями внешнего зацепления с межосевыми углами от 10° до 150°, углом наклона зуба от 0° до 45° и с прямолинейным профилем исходного контура.

В основу программы положены методики ГОСТ 19326-73, ("Передачи зубчатые конические с круговыми зубьями. Расчет геометрии" ), справочника "Зубчатые передачи" (под ред. Е.Г.Гинзбурга) и методики разработанные в расчетно- вычислительном центре акционерного общества "Специальное конструкторское бюро машиностроения".

Для вызова команды щелкните левой кнопкой мыши на кнопке

После вызова команды на экран выводится дополнительное меню со списком элементов механических передач. Выберете команду Шестерня конической передачи с круговыми зубьями.

После вызова команды на экран выводится диалоговое окно, в котором устанавливаются параметры, необходимые для расчета конической шестерни с круговыми зубьями.

В правой нижней области окна диалога показан вариант отрисовки шестерни. Для того чтобы изменить его, нужно щелкнуть на слайде правой кнопкой мыши (или два раза левой). На экране появится развернутое меню вариантов отрисовки. Перемещением курсора выберите нужный вид и щелкните на нем левой кнопкой мыши.

Для запуска расчета конической шестерни с круговыми зубьями нужно нажать кнопку Запуск расчета.

Для продолжения расчета необходимо выбрать один из видов расчета:

Предусмотрено 3 вида расчетов выполняемых последовательно.

Расчет геометрии

Расчет на прочность

Расчет на долговечность

Линейные размеры задаются в мм., а угловые - градус, минута, секунда.

Существует возможность сохранения исходных данные для расчетов в файлах, как через главное меню основного окна программы, так и непосредственно при выполнении расчетов.

Сохраненные исходные данные могут быть загружены в задачу.

При загрузке расчета из КОМПАС-Shaft Plus данные будут переданы автоматически из модели тела вращения.

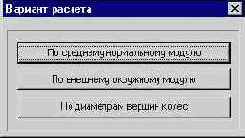

Геометрический расчет.

Затем выбрать вариант расчета:

Предусмотрено 3 варианта задания исходных данных:

2.Задан внешний окружной модуль

3.Заданы диаметры вершин колес da1, da2

Расчет выполняется по ГОСТ 19326-73 "Передачи зубчатые конические с круговыми зубьями. Расчет геометрии"

Поля ввода исходных данных располагаются на 2 страницах.

Переход на вторую страницу и выполнение непосредственно расчета, может быть осуществлен только после заполнения всех данных на первой странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных на первой странице

1.Модуль.

Значения стандартизованы, но может быть введено и произвольное значение.

Значения модулей по ГОСТ 9563-60

2. Стандартный исходный контур (ГОСТ 13755-68)

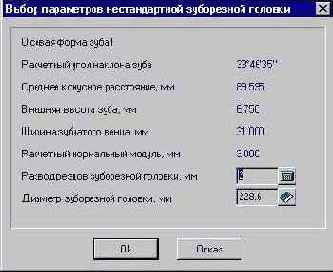

3.Осевая форма зуба

Выбор осуществляется в специализированном диалоге (кнопка

4.Ширина зубчатого венца

При вводе ширины зубчатого венца проверяется соответствие ширины венца модулю и конусному расстоянию.

Для колес с осевой формой зуба I и II при среднем угле наклона > 20°:

B < 0.3 * Re и B < 0.35 * R

B < 10 * Mte и B < 14 * Mn

Для колес с осевой формой зуба III, а также для колес с любой формой зуба при среднем угле наклона < 20°

B < 0.25 * Re и B < 0.3 * R

B < 8 * Mte и B < 12 * Mn ,

где B - ширина венца,

Re - внешнее конусное расстояние,

Mte - внешний окружной модуль,

R - среднее конусное расстояние,

Mn - средний нормальный модуль.

Справку о допускаемом значении можно получить, нажав кнопку

При нажатии клавиши <F3> выполняется подстановка в поле ввода допускаемого значения ширины венца.

5.Коэффициенты смещения и изменения расчетной толщины

Расчетные значения могут быть рассчитаны в соответствии с рекомендациями ГОСТ 19624-74 и подставлены автоматически в поля ввода (клавиша <F3> или кнопка

При нажатии клавиши <F10> одновременно выполнятся расчеты и подстановка в поля ввода допускаемого ширины венца и коэффициентов смещения.

6.Вид обработки

Односторонний метод - выпуклую и вогнутую стороны зубьев обоих колес обрабатывают отдельно, каждую своей односторонней (с одной группой резцов) головкой. Метод позволяет получать наиболее благоприятный контакт, но малопроизводителен. В основном применяется для изготовления колес с I и III осевыми формами зубьев.

Односторонние методы обработки

Однономерный способ нарезания применяется при индивидуальном и мелкосерийном производстве конических пар с углом наклона наклона от 0 до 40° и передаточным числом от 1 до 40. При этом требуется сокращенный комплект резцовых головок.

Многономерный способ не рекомендуется для применения, так как требуется большое количество резцовых головок с различным номером резцов. При наличии станка с наклоняющимся шпинделем, способ можно применить, сделав дополнительный расчет.

Двусторонний метод - вогнутую и выпуклую стороны зубьев большого колеса нарезают одновременно, двусторонней (с двумя группами резцов) головкой, а стороны зубьев

малого колеса обрабатывают раздельно, двумя односторонними головками. Метод позволяет получать достаточно благоприятный контакт и более производителен. В основном применяется для обработки колес со II осевой формой зуба.

Двусторонние методы обработки

Однономерный способ нарезания рекомендуется для производства конических пар небольшими повторяющимися партиями. При этом требуется сокращенный комплект резцовых головок.

Многономерный способ (метод постоянной настройки) является основным и наиболее распространенным методом массового и крупносерийного производства конических пар.

Особенности ввода некоторых данных на второй странице

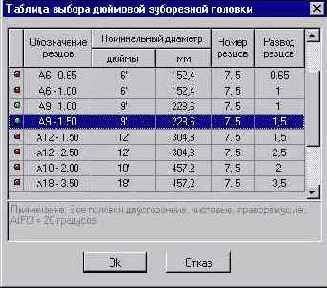

1.Тип, развод резцов и диаметр зуборезной головки

Выбор осуществляется в специализированном диалоге (кнопка

Выбор зуборезной головки

После начала выполнения расчета дополнительно будут запрошены значения

величин преднамеренного смещения измерительного сечения.

Кнопки

В результате геометрического расчета определяются основные геометрические параметры, выполняется расчет размеров для контроля и делается проверка качества зацепления по геометрическим показателям. В случае невыполнения каких-нибудь показателей качества зацепления выдаются информационные сообщения с рекомендациями по дальнейшим действиям.

При выборе осевой формы зуба следует обратить внимание на удовлетворение расчетных значений табличным ограничениям, соответствующим формам зуба.

Тип и параметры зуборезной головки

Выбор может быть осуществлен из ограниченных комплектов (дюймовые или метрические) или из полного комплекта.

В случае выбора из ограниченного комплекта будет предложен полный список головок из этого комплекта с отметками допустимости применения каждой из головок.

Если в крайней левой колонке стоит

В случае выбора из полного комплекта в специальном диалоге предлагается ввести развод резцов и диаметр зуборезной головки.

Особенности ввода данных

1.Развод резцов

Вводится только при одностороннем методе обработки.

Может быть рассчитан автоматически (кнопка

2.Диаметр зуборезной головки

Выбор может быть осуществлен из базы данных (кнопка

К выбору при этом предлагаются только головки, удовлетворяющие всем ограничивающим условиям.

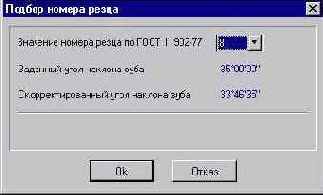

В случае выбора многономерного способа обработки перед выбором зуборезной головки в специальном диалоге осуществляется подбор номера резца по ГОСТ 11902-77.

При этом в результате выбора номера резца будет скорректирован угол наклона зубьев.

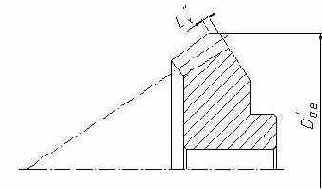

Ввод преднамеренного смещения измерительного сечения

Величина преднамеренного смещения измерительного сечения

Расчет на прочность.

Расчет на прочность зубчатых колес внешнего зацепления при действии максимальной нагрузки выполняется по ГОСТ 21354-87 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность".

Поля ввода исходных данных располагаются на 1 странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных

1.Вариант схем расположения передачи

Выбор осуществляется в специализированном диалоге (кнопка

2.Материал зубчатых колес

Марка материала может быть выбрана из базы данных (кнопка

3.Допускаемые напряжения по контакту

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

- для зубьев, подвергнутых нормализации, улучшению или закалке

где

- для зубьев цементованных

где

- для зубьев азотированных

где

4.Допускаемые напряжения по изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

- для легированных и углеродистых сталей при нормализации или улучшении

где

- для легированных сталей, содержащих никель более 1%, при цементации

5.Твердость активных поверхностей зубьев

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

6.Расчетная нагрузка

Задается на ведущем колесе.

Кнопки

В результате расчета определяются коэффициенты запаса по контактным напряжениям и напряжениям изгиба.

Расчет на долговечность

Расчет долговечности производится по методу эквивалентных напряжений.

Поля ввода исходных данных располагаются на 2 страницах.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных на первой странице

1.Предел выносливости по контакту

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

- при HB < 350 , нормализации или улучшении

- при HRC > 56 , цементации или нитроцементации

2.Предел выносливости по изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Предел выносливости по изгибу, соответствующий базовому числу циклов перемены напряжений, принимается по таблице ГОСТ 21354-87 в зависимости от марки материала и вида термообработки.

3.Количество сателлитов

Если простая передача, то количество сателлитов = 1. Для планетарной передачи количество сателлитов задается для того, чтобы пересчитать количество циклов солнечной шестерни.

4.Коэффициент ограничения усталостных повреждений по контакту и изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

По умолчанию задается 0.6, но значение может быть изменено при вводе

5.Коэффициент запаса прочности (безопасности) по контакту SH.

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Для зубчатых колес с однородной структурой материала SH=1,1. Для зубчатых колес с поверхностным упрочнением SH=1,2.

Для передач, выход из строя которых связан с тяжелыми последствиями, рекомендуется приведенные значения увеличивать до 1,25 и 1.35 соответственно.

6.Коэффициент запаса прочности (безопасности) по изгибу SF.

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Коэффициент учитывает нестабильность свойств материала зубчатых колес и ответственность зубчатой передачи. Выбирается в зависимости от марки материала, способа термической и химико-термической обработки и заданной вероятности неразрушения по таблице ГОСТ 21354-87.

Так, для сталей 18ХГТ, 12Х2Н4А, 20Х2Н4А, 12ХНЗА, 20ХН3А, 30ХН3А (цементация) - SF=1,55, а для сталей 38ХС, 45Х, 45 (нормализация, улучшение) - SF=1,75.

7. Показатель кривой выносливости qH

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Начальные значения принимаются:

по контакту - qH =6,

по изгибу - qF =6 - для колес с твердостью поверхности зубьев HB < 350, а

также для колес, закаленных при нагреве ТВЧ с обрывом

закаленного слоя у переходной поверхности, и зубчатых

колес со шлифованной переходной поверхностью

независимо от твердости и термообработки

qF =9 - для колес с нешлифованной переходной поверхностью при

твердости поверхности зубьев HB > 350 и чугунных колес

8. Коэффициент, учитывающий шероховатость

Определяется по тому из сопряженных колес, зубья которого имеют более грубые поверхности, т.е. в зависимости от класса шероховатости поверхности. Значения его следующие:

По умолчанию задается 1,0.

9. Базовое число циклов при изгибе

По умолчанию задается NFO= 4 млн. циклов.

Особенности ввода некоторых данных на странице "Режимы нагружения"

Исходная нагрузка для "контакта" и "изгиба" вводится отдельно, но по умолчанию принимается равной.

Кнопки

В результате определяется расчетный ресурс при расчете на контактную долговечность и долговечность при изгибе (в км, часах или циклах).

После проведения расчета его результаты будут показаны в левой верхней части окна диалога в качестве справочных данных.

Для редактирования будут доступны опции:

· ширина шестерни;

· расстояние от вершины делительного конуса до торца;

· глубина поднутрения.

Далее возможно построение дополнительных элементов конической шестерни с круговыми зубьями:

· Таблица параметров (коническая передача с круговыми зубьями)

1.7.5.3.2. Команда Таблица параметров (коническая передача с круговыми зубьями)

Команда позволяет задать параметры для создания таблицы расчетов конической шестерни с круговыми зубьями.

Опции диалога:

Опция Степень точности позволяет задать или изменить степень точности.

Опция Исходный контур позволяет задать исходный контур шестерни по нормативам.

Опция Применить позволяет просмотреть результаты построения, не выходя из диалога.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

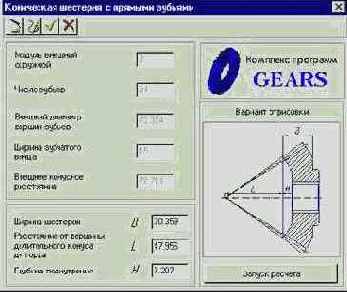

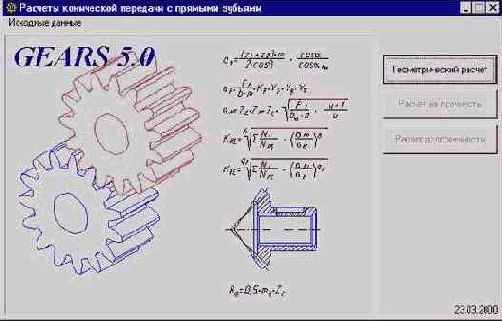

1.7.5.4. Шестерня конической передачи с прямыми зубьями

1.7.5.4.1. Команда Шестерня конической передачи с прямыми зубьями

Настоящая программа распространяется на зубчатые конические передачи с прямыми пропорционально понижающимися зубьями внешнего зацепления с внешним окружным модулем более 1 мм, с межосевыми углами от 10° до 170° и с прямолинейным профилем исходного контура.

В основу программы положены методики ГОСТ 19624-74, ("Передачи зубчатые конические с прямыми зубьями. Расчет геометрии" ), справочника "Зубчатые передачи" (под ред. Е.Г.Гинзбурга) и методики разработанные в расчетно-вычислительном центре акционерного общества "Специальное конструкторское бюро машиностроения".

Предусмотрено 3 вида расчетов выполняемых последовательно.

Расчет геометрии

Расчет на прочность

Расчет на долговечность

Линейные размеры задаются в мм, а угловые - градус, минута, секунда.

Существует возможность сохранения исходных данные для расчетов в файлах, как через главное меню основного окна программы, так и непосредственно при выполнении расчетов.

Сохраненные исходные данные могут быть загружены в задачу.

При загрузке расчета из КОМПАС-Shaft Plus

данные будут переданы автоматически из модели тела вращения.

Для вызова команды щелкните левой кнопкой мыши на кнопке

После вызова команды на экран выводится дополнительное меню со списком элементов механических передач. Выберете команду Шестерня конической передачи с прямыми зубьями.

После вызова команды на экран выводится диалоговое окно, в котором устанавливаются параметры необходимые для расчета конической шестерни с прямыми зубьями.

В правой нижней области окна диалога показан вариант отрисовки шестерни. Для того чтобы изменить его нужно щелкнуть на слайде правой кнопкой мыши (или два раза левой). На экране появится развернутое меню вариантов отрисовки. Перемещением курсора выберите нужный вид и щелкните на нем левой кнопкой мыши.

Для запуска расчета конической шестерни с прямыми зубьями нужно нажать кнопку Запуск расчета.

После этого необходимо выбрать вид расчета:

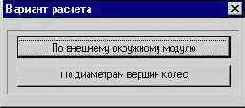

Расчет геометрии

Предусмотрено 2 варианта задания исходных данных:

1.Задан средний нормальный модуль

2.Заданы диаметры вершин колес da1, da2

Расчет выполняется по ГОСТ 19624-74 "Передачи зубчатые конические с прямыми зубьями. Расчет геометрии"

Поля ввода исходных данных располагаются на 2 страницах.

Переход на вторую страницу и выполнение непосредственно расчета, может быть осуществлен только после заполнения всех данных на первой странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных на первой странице

1.Модуль.

Значения стандартизованы, но может быть введено и произвольное значение.

Значения модулей по ГОСТ 9563-60

2. Стандартный исходный контур (ГОСТ 13755-68)

3.Ширина зубчатого венца

При вводе ширины зубчатого венца проверяется соответствие ширины венца модулю и конусному расстоянию.

B < 0.3 * Re

B < 10 * Mte

где B - ширина венца,

Re - внешнее конусное расстояние,

Mte - внешний окружной модуль,

Справку о допускаемом значении можно получить, нажав кнопку

При нажатии клавиши <F3> выполняется подстановка в поле ввода допускаемого значения ширины венца.

4.Коэффициенты смещения и изменения расчетной толщины, радиус закругления вершин резца.

Расчетные значения могут быть рассчитаны в соответствии с рекомендациями ГОСТ 19624-74 и подставлены автоматически в поля ввода (клавиша <F3> или кнопка

При нажатии клавиши <F10> одновременно выполнятся расчеты и подстановка в поля ввода допускаемого ширины венца и коэффициентов смещения.

После начала выполнения расчета дополнительно будут запрошены значения

величин преднамеренного смещения измерительного сечения.

Кнопки

В результате геометрического расчета определяются основные геометрические параметры, выполняется расчет размеров для контроля и делается проверка качества зацепления по геометрическим показателям. В случае невыполнения каких-нибудь показателей качества зацепления выдаются информационные сообщения с рекомендациями по дальнейшим действиям.

Расчет на прочность.

Расчет на прочность зубчатых колес внешнего зацепления при действии максимальной нагрузки выполняется по ГОСТ 21354-87 "Передачи зубчатые цилиндрические эвольвентные внешнего зацепления.

Расчет на прочность".

Поля ввода исходных данных располагаются на 1 странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных

1.Вариант схем расположения передачи

Выбор осуществляется в специализированном диалоге (кнопка

2.Материал зубчатых колес

Марка материала может быть выбрана из базы данных (кнопка

3.Допускаемые напряжения по контакту

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

- для зубьев, подвергнутых нормализации, улучшению или закалке

где

- для зубьев цементованных

где

- для зубьев азотированных

где

4.Допускаемые напряжения по изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

- для легированных и углеродистых сталей при нормализации или улучшении

где

- для легированных сталей, содержащих никель более 1%, при цементации

5.Твердость активных поверхностей зубьев

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

6.Расчетная нагрузка

Задается на ведущем колесе.

Кнопки

В результате расчета определяются коэффициенты запаса по контактным напряжениям и напряжениям изгиба.

Расчет на долговечность.

Расчет долговечности производится по методу эквивалентных напряжений.

Поля ввода исходных данных располагаются на 2 страницах.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных на первой странице

1.Предел выносливости по контакту

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

- при HB < 350 , нормализации или улучшении

- при HRC > 56 , цементации или нитроцементации

2.Предел выносливости по изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Предел выносливости по изгибу, соответствующий базовому числу циклов перемены напряжений, принимается по таблице ГОСТ 21354-87 в зависимости от марки материала и вида термообработки.

3.Количество сателлитов

Если простая передача, то количество сателлитов = 1. Для планетарной передачи количество сателлитов задается для того, чтобы пересчитать количество циклов солнечной шестерни.

4.Коэффициент ограничения усталостных повреждений по контакту и изгибу

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

По умолчанию задается 0.6, но значение может быть изменено при вводе

5.Коэффициент запаса прочности (безопасности) по контакту SH.

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Для зубчатых колес с однородной структурой материала SH=1,1. Для зубчатых колес с поверхностным упрочнением SH=1,2.

Для передач, выход из строя которых связан с тяжелыми последствиями, рекомендуется приведенные значения увеличивать до 1,25 и 1.35 соответственно.

6.Коэффициент запаса прочности (безопасности) по изгибу SF.

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Коэффициент учитывает нестабильность свойств материала зубчатых колес и ответственность зубчатой передачи. Выбирается в зависимости от марки материала, способа термической и химико-термической обработки и заданной вероятности неразрушения по таблице ГОСТ 21354-87.

Так, для сталей 18ХГТ, 12Х2Н4А, 20Х2Н4А, 12ХНЗА, 20ХН3А, 30ХН3А (цементация) - SF=1,55, а для сталей 38ХС, 45Х, 45 (нормализация, улучшение) - SF=1,75.

7. Показатель кривой выносливости qH

Значение определяется автоматически в случае, если выбор материала был осуществлен из базы данных.

Начальные значения принимаются:

по контакту - qH =6,

по изгибу - qF =6 - для колес с твердостью поверхности зубьев HB < 350, а

также для колес, закаленных при нагреве ТВЧ с обрывом

закаленного слоя у переходной поверхности, и зубчатых

колес со шлифованной переходной поверхностью

независимо от твердости и термообработки

qF =9 - для колес с нешлифованной переходной поверхностью при

твердости поверхности зубьев HB > 350 и чугунных колес

8. Коэффициент, учитывающий шероховатость

Определяется по тому из сопряженных колес, зубья которого имеют более грубые поверхности, т.е. в зависимости от класса шероховатости поверхности. Значения его следующие:

По умолчанию задается 1,0.

9. Базовое число циклов при изгибе

По умолчанию задается NFO= 4 млн.циклов.

Особенности ввода некоторых данных на странице "Режимы нагружения"

Исходная нагрузка для "контакта" и "изгиба" вводится отдельно, но по умолчанию принимается равной.

Кнопки

В результате определяется расчетный ресурс при расчете на контактную долговечность и долговечность при изгибе (в км, часах или циклах).

После проведения расчета его результаты будут показаны в левой верхней части окна диалога в качестве справочных данных.

Для редактирования будут доступны опции:

· ширина шестерни;

· расстояние от вершины делительного конуса до торца;

· глубина поднутрения.

Далее возможно построение дополнительных элементов конической шестерни с прямыми зубьями:

· Таблица параметров (коническая передача с прямыми зубьями)

1.7.5.4.2. Команда Таблица параметров (коническая передача с прямыми зубьями)

Команда позволяет задать параметры для создания таблицы расчетов конической шестерни с прямыми зубьями.

Опции диалога:

Опция Степень точности позволяет задать или изменить степень точности.

Опция Исходный контур позволяет задать исходный контур шестерни по нормативам.

Опция Применить позволяет просмотреть результаты построения, не выходя из диалога.

После задания параметров нажмите кнопку Да. Для завершения диалога без сохранения внесенных изменений нажмите кнопку Отказ или клавишу <Esc>.

Замечание:

Перемещение дополнительных элементов (таблиц, выносных элементов) по полю чертежа, необходимо производить только "видами", т.е. сначала выделить вид, а затем его перемещать. Перемещения дополнительных элементов, выполненные иначе, не воспринимаются системой.

1.7.5.5. Червяк цилиндрической червячной передачи

1.7.5.5.1. Команда Червяк цилиндрической червячной передачи

Настоящая программа распространяется на цилиндрические червячные передачи с прямолинейным или, в зависимости от способа нарезания, криволинейным профилем исходного контура (профилем витков червяка) для червяков следующих типов:

ZA - архимедов червяк,

ZN - конволютный червяк,

ZI - эвольвентный червяк,

ZK - цилиндрический, образованный конусом, червяк.

В основу программы положены методики ГОСТ 19650-74, ("Передачи цилиндрические червячные. Расчет геометрии" ), справочника "Расчет и проектирование деталей машин" (К.П.Жуков, А.К.Кузнецова, С.И.Масленникова и др.) и методики разработанные в расчетно-вычислительном центре акционерного общества "Специальное конструкторское бюро машиностроения".

Предусмотрено 3 вида расчетов выполняемых последовательно.

Расчет геометрии

Расчет на прочность

Расчет на теплостойкость

Линейные размеры задаются в мм, а угловые - градус, минута, секунда.

Существует возможность сохранения исходных данные для расчетов в файлах, как через главное меню основного окна программы, так и непосредственно при выполнении расчетов.

Сохраненные исходные данные могут быть загружены в задачу.

При загрузке расчета из КОМПАС-Shaft Plus данные будут переданы автоматически из модели тела вращения.

Для вызова команды щелкните левой кнопкой мыши на кнопке

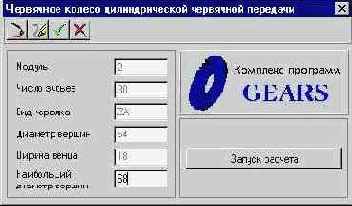

После вызова команды на экран выводится диалоговое окно, в котором устанавливаются параметры необходимые для расчета.

Для запуска расчета нужно сделать следующее:

· Задать параметры опции Фаска, если это необходимо;

· Нажать кнопку Запуск расчета;

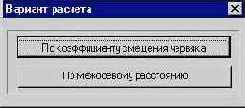

Геометрический расчет

1.Задан коэффициент смещения червяка

2.Задано межосевое расстояние передачи

Расчет выполняется по ГОСТ 19650-74 " Передачи цилиндрические червячные. Расчет геометрии"

Переход на вторую страницу и выполнение непосредственно расчета, может быть осуществлен только после заполнения всех данных на первой странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных на первой странице

1.Число витков червяка

Как правило, применяются значения - 1, 2, 4.

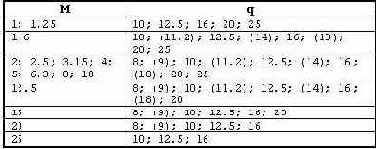

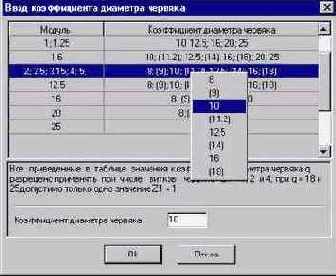

2.Модуль и коэффициент диаметра червяка

Значения стандартизованы, но может быть введено и произвольное значение.

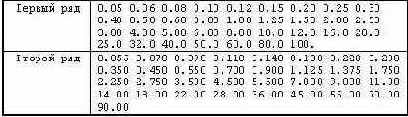

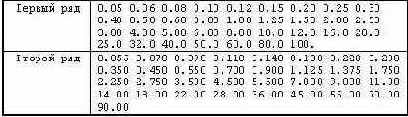

Значения модулей M и коэффициентов

диаметра червяка q по ГОСТ 2144-76

Все приведенные в таблице значения q разрешено применять при числе витков червяка Z1 = 1, 2 и 4; при q = 18 и 25 допустимо только одно значение Z1 = 1.

Выбор коэффициента диаметра в соответствии с данной таблицей осуществляется в специализированном диалоге (кнопка

3.Вид червяка

ZA - архимедов червяк,

Цилиндрический геликоидный червяк, теоретический торцовый профиль витка которого является архимедовой спиралью. Профиль витков в осевом сечении - прямобочная трапеция с углом 20°. Может быть нарезан на токарном станке одним (при делительном угле подъема <= 3°) или двумя резцами (при делительном угле подъема > 3°) с прямолинейной режущей кромкой. После упрочняющей термической обработки витки червяка могут быть прошлифованы только кругом с фасонной кромкой (правка такого круга сопряжена со значительными трудностями), поэтому червяки обычно изготавливают относительно мягкими.

ZN - конволютный червяк,

Цилиндрический геликоидный червяк, теоретический торцовый профиль витка которого является удлиненной или укороченной эвольвентой. Различают две разновидности конволютных червяков: червяк ZN1 с прямолинейным профилем витка в сечении плоскостью, нормальной к оси симметрии витка, и червяк ZN2 с прямолинейным профилем витка в сечении плоскостью, нормальной к оси симметрии впадины на делительном цилиндре. Угол профиля витков в нормальном сечении витка и в нормальном сечении впадины равен 20°. Может быть нарезан на токарном станке одним или двумя резцами с прямолинейной режущей кромкой. После упрочняющей термической обработки витки червяка могут быть прошлифованы только кругом с фасонной кромкой (правка такого круга сопряжена со значительными трудностями), поэтому червяки обычно изготавливают относительно мягкими.

ZI - эвольвентный червяк,

Цилиндрический геликоидный червяк, теоретический торцовый профиль витков которого является эвольвентой окружности. Может рассматриваться как косозубое эвольвентное зубчатое колесо, у которого сопряженная с ним рейка имеет в нормальном сечении угол профиля 20°. Может быть обработан резцами с прямолинейной режущей кромкой на токарном станке: резец, установленный выше центра, обрабатывает одну сторону витка, резец установленный ниже центра - вторую. Угол профиля резцов должен быть равен углу подъема винтовой линии на основном цилиндре. После упрочняющей термической обработки витки червяка могут быть прошлифованы кругом с прямолинейной кромкой, подобно цилиндрическим косозубым колесам, поэтому эти червяки обычно изготавливают с витками высокой твердости, что позволяет существенно повысить нагрузочную способность передачи.

ZK - цилиндрический, образованный конусом, червяк.

Нелинейчатый червяк, у которого главная поверхность витка является огибающей производящего конуса при его винтовом движении относительно червяка с осью винтового движения, совпадающей с осью червяка. Угол производящего конуса должен быть равен 20°, установка инструмента относительно оси обрабатываемого червяка может быть различной: оси могут скрещиваться под углом, равным делительному углу подъема линии витка червяка (червяк ZK1), или под прямым углом (червяки ZK2 и ZK3). После упрочняющей термической обработки витки червяка могут быть дополнительно прошлифованы, поэтому эти червяки обычно изготавливают с витками высокой твердости, что позволяет существенно повысить нагрузочную способность передачи.

После начала выполнения расчета дополнительно будут запрошены значения

величин Длины нарезанной части червяка и ширины венца червячного колеса

Рассчитанное значение длины нарезанной части червяка является минимально предельно допустимым, и может округляться только в большую сторону.

Рассчитанное значение ширины венца червячного колеса является максимально предельно допустимым, и может округляться только в меньшую сторону.

Кнопки

В результате геометрического расчета определяются основные геометрические параметры, выполняется расчет размеров для контроля и делается проверка качества зацепления по геометрическим показателям. В случае невыполнения каких-нибудь показателей качества зацепления выдаются информационные сообщения с рекомендациями по дальнейшим действиям.

Корректировка длины червяка и ширины колеса

Рассчитанное значение длины нарезанной части червяка является минимально предельно допустимым, и может округляться только в большую сторону.

Рассчитанное значение ширины венца червячного колеса является максимально предельно допустимым, и может округляться только в меньшую сторону.

Ввод коэффициента диаметра червяка

На экране изображена таблица соответствия модуля передачи коэффициенту диаметра. По умолчанию курсор расположен на строке соответствующей значению введенного модуля.

Ввод коэффициента диаметра возможен вручную или из списка (выпадающее меню).

Расчет на прочность.

Расчет на прочность цилиндрической червячной передачи при действии максимальной нагрузки выполняется по справочнику "Расчет и проектирование деталей машин" (К.П.Жуков, А.К.Кузнецова, С.И.Масленникова и др.)

Поля ввода исходных данных располагаются на 1 странице.

Данные на странице "предмет расчета" (описательная информация расчета) постоянны для всех расчетов передачи (геометрия, прочность, долговечность).

Особенности ввода некоторых данных

1.Расчетная нагрузка

Задается на червяке

2.Материал венца червячного колеса

Материал венца может быть выбрана из базы данных (кнопка

Кнопки

В результате расчета определяются коэффициенты запаса по контактным напряжениям и напряжениям изгиба.

Материалы венца червячных колес.

Червячные колеса изготавливают из материалов, обладающих хорошими противозадирными и антифрикционными свойствами. Все применяемые материалы можно разбить на три группы в зависимости от склонности их к заеданию.

Группа I. Бронзы с пределом прочности на растяжение более 300 МПа. К ним относятся:

а) высокооловянистые бронзы (6..10% Sn) марок Бр.ОФ10-1 и Бр.ОФН-10. Эти бронзы отличаются хорошими противозадирными свойствами, но вследствие дефицитности и высокой стоимости олова их следует применять в ответственных высокоскоростных передачах при скоростях скольжения от 6 до 25 м/с;

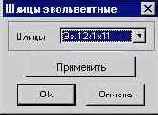

б) бронза марок Бр.ОЦС 6-3-3, Бр.ОЦС 5-5-5 с содержанием олова 3..6%, а также сурьмяноникелевая Бр.СуН7-2 (3..6% Sb). При высоких скоростях скольжения противозадирные свойства у этих бронз хуже, чем у высокооловянистых, поэтому их рекомендуется применять при скорости скольжения < 12 м/с. При больших нагрузках (мощностях) указанные марки бронз применяются посредством отливки их в металлической форме (кокиль) или центробежным способом.